Il a été tourné en dérision dans le chef-d’œuvre de Charlie Chaplin, Les Temps modernes, lorsque Charlot, à force de répéter le même geste, continue de serrer des boulons imaginaires après la sortie du travail : le taylorisme a vécu ses heures de gloire dans l’Amérique du début du XXe siècle. Quelles sont ses prescriptions et qu’est-il devenu depuis ? Suivez-moi sur cette chaîne de production, je vais tout vous expliquer.

Déboulonner les traditions

Le taylorisme, qu’est-ce que c’est ? C’est une méthode qui préconise une organisation scientifique du travail par une analyse détaillée des modes et techniques de production (gestes, rythmes, cadences). Le but est d’atteindre à la meilleure façon de produire et de rémunérer ceux qui produisent, afin d’offrir le rendement idéal.

À l’origine de cette méthode : l’ingénieur américain Frederick Winslow Taylor (1856-1915). Taylor expose son idée dans un ouvrage paru en 1911, The Principles of Scientific Management. Pour autant, le taylorisme n’est qu’une composante du travail à la chaîne pratiqué notamment dans le fordisme – les chaînes de production du fabricant automobile Henry Ford.

L’organisation du travail et le taylorisme

Avant le taylorisme, l’organisation du travail était partagée entre deux acteurs : les contremaîtres d’un côté (représentants de l’autorité) et les ouvriers de l’autre (complètement autonomes).

La révolution industrielle de la seconde moitié du XIXe siècle a développé le rôle des ingénieurs et favorisé la mise en place d’un nouveau système technique, deux préalables qui ont permis la théorisation du taylorisme. Ce dernier optimise le travail des ingénieurs qui réfléchissent sur les gestes, les rythmes et les cadences des ouvriers – et qui, pour le dire autrement, pensent à leur place.

La méthode de Taylor se déploie de la manière suivante :

- Maîtrise des temps opératoires : en chronométrant chaque tâche, on évalue le temps minimum nécessaire pour réaliser cette tâche ;

- Maîtrise des méthodes de travail : on décompose le processus de travail, on supprime les opérations inutiles et on conserve la meilleure méthode pour chaque opération conservée ;

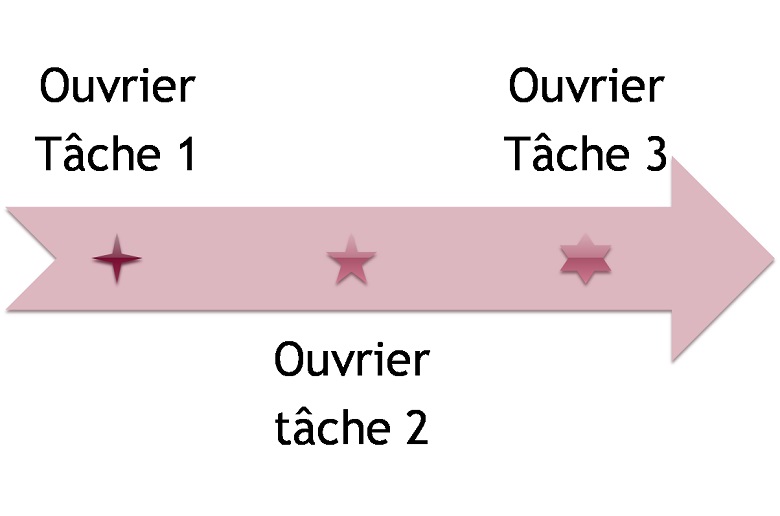

- Prescription des tâches : à partir des deux premiers points, on définit le contenu précis de chaque activité. Chaque ouvrier est affecté à une tâche spécifique qu’il doit exécuter dans un temps donné et selon un mode opératoire déterminé à l’avance.

Du taylorisme au fordisme

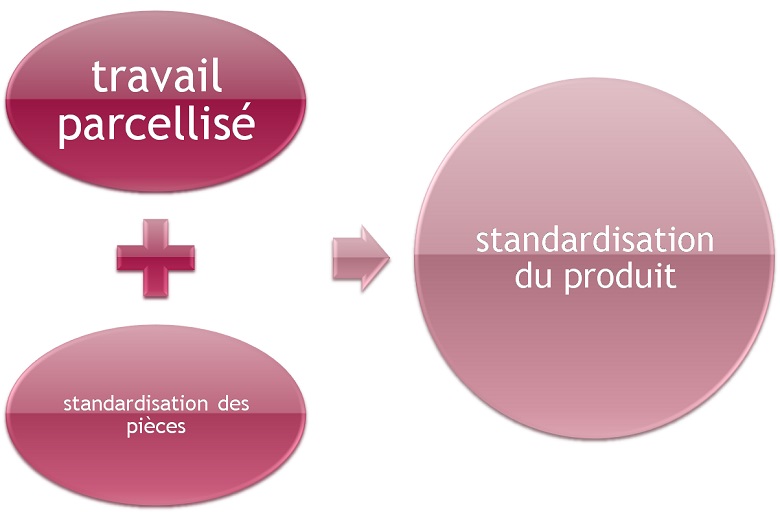

Henry Ford, le célèbre constructeur automobile américain, a adopté le taylorisme en y apportant certaines améliorations. Par rapport à la méthode originale, le fordisme déploie néanmoins une logique différente : il a pour objectif d’améliorer la productivité grâce à la standardisation des tâches et des produits.

Un parfait exemple en est la fabrication de la Ford T, la première voiture qui contribua à démocratiser l’automobile auprès du grand public. 18 millions d’exemplaires de ce véhicule trouvèrent acquéreur entre 1908 et 1927.

La confection de la Ford T applique la méthode du travail à la chaîne comme partie intégrante de la rationalisation des tâches : les déplacements des ouvriers dans la chaîne de production sont limités par une mise à disposition du matériel nécessaire au niveau de chaque poste de travail individuel.

Les effets du fordisme sur la consommation

En outre, le constructeur, afin d’atteindre à une baisse spectaculaire du prix de vente, doit réduire au maximum le coût de production. Pour cela, il développe une production de grande série permettant de diviser par cinq le prix de la Ford T entre 1913 et 1926. De sorte que la productivité augmentée des usines Ford a pour corollaire la naissance d’une consommation de masse.

Soucieux du bien-être de ses ouvriers et dans le but de les stabiliser au sein de l’entreprise, Ford mène en parallèle une politique de hauts salaires. Ainsi, ses employés peuvent s’offrir des exemplaires des voitures qu’ils construisent, et en deviennent des publicités vivantes : l’ouvrier Ford roule en Ford.

Ce que le taylorisme est devenu après les années 70

Les années 70 voient poindre une crise du taylorisme. Dans les usines, les formes individuelles de protestation se développent, via l’absentéisme et le turnover. Au sein de l’entreprise Renault, par exemple, l’absentéisme passe, entre 1961 et 1974, de 4 à 8,5%. Des mouvements sociaux se constituent sans le concours des syndicats.

D’où viennent ces protestations ? D’une certaine lassitude des ouvriers confrontés à l’augmentation des cadences, qui rend la tâche de plus en plus pénible. Et d’une monotonie qui n’est plus compensée par des hausses de salaires. L’OS (ouvrier non qualifié spécialisé) n’a en outre aucune chance d’obtenir une promotion, et doit se contenter de son statut toute sa carrière durant.

Des tentatives de réformes apparaissent : rotation des postes, élargissement des tâches, enrichissement desdites tâches, développement de l’autonomie… L’autodiscipline a des effets positifs immédiats, contribuant à diminuer l’absentéisme chez les ouvriers. Mais il est déjà trop tard : initiées à la fin des années 60, ces réformes se heurtent à une forte remise en cause de tout le taylorisme la décennie suivante.

Pourquoi cette remise en cause du taylorisme ?

Les raisons en sont multiples :

- La consommation de masse se transforme : la demande de variété rend obsolète la célèbre phrase d’Henry Ford (« Les clients pourront avoir une voiture de la couleur qu’ils veulent, pourvu qu’ils la veuillent noire ») et remet en cause la standardisation sur laquelle reposent taylorisme et fordisme. Cette nouvelle forme de production – des séries plus petites, mais de qualité – nécessite des ouvriers qualifiés et responsables.

- Les innovations, comme le microprocesseur, modifient l’organisation du travail en donnant naissance à un ensemble de techniques différentes.

- Les rapports entre producteurs et consommateurs se renversent, au profit des seconds : du fait de la demande de biens homogènes, d’un besoin croissant de qualité, et de l’intensification de la concurrence qui accompagne l’ouverture des économies. L’aspect commercial devient prépondérant.

Les critiques du taylorisme

Tout, dans le taylorisme – et le fordisme qui en découle – n’est pas rose. Les protestations des années 70 mettent en lumière l’aspect incontestablement aliénant du travail à la chaîne : les ouvriers y sont dépossédés du droit et du pouvoir d’exercer et de développer leurs capacités intellectuelles.

Bien que le succès du modèle fordien soit associé à la création d’emplois – permettant à ceux qui en étaient privés d’y accéder – et à la croissance de la consommation, il a mis de côté pendant plusieurs décennies la question du bien-être physique et psychique d’ouvriers interdits de réfléchir.

Aujourd’hui, le taylorisme a laissé place à des méthodes nouvelles, aussi bien dans les entreprises que dans les sociétés de service ; des méthodes forcées d’être flexibles et réactives au regard de la concurrence rendue plus agressive par la mondialisation. Le modèle Toyota (lean management »), qui privilégie la rentabilité, a remplacé le modèle fordien.

Sauf que le taylorisme n’est pas mort, comme le souligne cet article. Il a migré dans les pays à bas coûts et s’est imposé dans d’autres contextes sociaux. Et même dans les pays développés, où l’on accorde de plus en plus d’importance au statut du salarié (polyvalence, autonomie, participation, etc.), le taylorisme perdure à travers l’élément structurant du « standard », qui reste le mode opératoire à suivre.

Pour en savoir plus, je vous laisse en compagnie de cette vidéo réalisée à l’occasion de la sortie du livre La Comédie humaine du travail de Danièle Linhart :